I. Moulage au sable.

Moulage en sable : Procédé de fonderie qui produit des pièces moulées dans des moules en sable. L’acier, le fer et la plupart des alliages non ferreux peuvent être obtenus progressivement par moulage en sable.

Caractéristiques techniques :

1. Convient à la fabrication d'ébauches aux formes complexes, notamment celles comportant des cavités internes complexes ;

2. Grande adaptabilité et faible coût ;

3. Pour certains matériaux à très faible plasticité, comme la fonte, le moulage en sable est le seul procédé de formage pour la fabrication de leurs pièces ou ébauches.

Applications : Pièces moulées telles que blocs-cylindres, culasses et vilebrequins pour automobiles.

II. Moulage à la cire perdue.

Moulage à la cire perdue : Ce procédé de moulage consiste à fabriquer un modèle en matériau fusible, à recouvrir sa surface de plusieurs couches de matériau réfractaire pour former une coquille, puis à démouler le modèle pour obtenir un moule sans joint. Après cuisson à haute température, on y verse du sable et on coule la pièce.

Avantages :

1. Haute précision dimensionnelle et géométrique ;

2. Rugosité de surface élevée ;

3. Capable de couler des formes complexes, et les alliages utilisés ne sont soumis à aucune restriction.

Inconvénients : Processus complexe, coût plus élevé.

Applications : Convient à la production de petites pièces aux formes complexes, exigeant une grande précision ou difficiles à usiner, telles que les aubes de turbines.

III. Moulage sous pression.

Moulage sous pression : utilise une haute pression pour injecter à grande vitesse du métal en fusion dans la cavité d’un moule métallique de précision. Le métal en fusion refroidit et se solidifie sous pression pour former une pièce moulée.

Avantages :

1. Pression élevée et débit rapide du métal en fusion lors du moulage sous pression ;

2. Bonne qualité du produit, dimensions stables et bonne interchangeabilité ;

3. Efficacité de production élevée et taux de réutilisation des moules élevé ;

4. Convient à la production de masse, avec de bons avantages économiques.

Inconvénients :

1. Les pièces moulées sont sujettes à une petite porosité et à des cavités de retrait.

2. Les pièces moulées sous pression ont une faible plasticité et ne sont pas adaptées à un fonctionnement sous charges d'impact ou de vibration.

3. Le moulage sous pression d'alliages à point de fusion élevé a une durée de vie de moule courte, ce qui affecte l'expansion de la production de moulage sous pression.

Applications : Les pièces moulées sous pression ont d'abord été utilisées dans les industries automobile et d'instrumentation, puis se sont étendues à diverses industries telles que les machines agricoles, les machines-outils, l'électronique, la défense, l'informatique, les dispositifs médicaux, l'horlogerie, les appareils photo et la quincaillerie courante.

IV. Coulée à basse pression

Le moulage basse pression fait référence à une méthode consistant à remplir un moule avec du métal liquide sous une pression relativement basse (0,02–0,06 MPa) et à le laisser cristalliser sous pression pour former une pièce moulée.

Caractéristiques techniques :

1. Pression et vitesse de coulée réglables, ce qui la rend adaptée à divers moules (par exemple, moules en métal, moules en sable) pour couler divers alliages et pièces moulées de différentes tailles ;

2. Le remplissage par coulée par le bas assure un remplissage régulier en métal fondu sans éclaboussures, empêchant l'emprisonnement de gaz et l'érosion des parois et du noyau du moule, améliorant ainsi le rendement de coulée ;

3. Les pièces moulées cristallisent sous pression, ce qui donne des structures denses, des contours nets, des surfaces lisses et des propriétés mécaniques élevées, particulièrement avantageuses pour le moulage de grandes pièces à parois minces ;

4. Élimine le besoin de colonnes montantes d'alimentation, augmentant ainsi l'utilisation du métal à 90-98 % ;

5. Faible intensité de travail, bonnes conditions de travail, équipement simple et mécanisation et automatisation faciles.

Applications : Principalement des produits traditionnels (culasses, moyeux de roues, bâtis de cylindres, etc.).

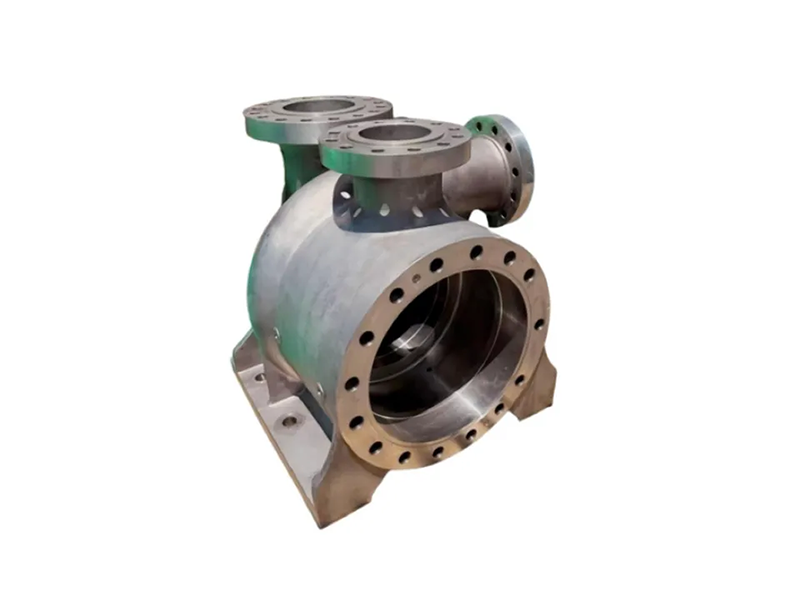

Lors du choix d'un procédé de fonderie, différentes méthodes offrent des avantages uniques pour différents produits. Qu'il s'agisse de fonderie en sable, de fonderie de précision ou de fonderie sous pression, chaque procédé a ses domaines d'application spécifiques. Notre entreprise s'attache à fournir à ses clients des produits de haute qualité.Corps de pompe en acier inoxydableNous utilisons des procédés de fonderie avancés et des procédures de contrôle qualité rigoureuses. Forts de nombreuses années d'expérience dans le domaine de la fonderie, nous proposons des solutions sur mesure.Corps de pompe en acier inoxydable Des solutions pour répondre aux besoins de diverses industries.

Avantages de l'entreprise :

Technologie de fonderie avancée : Nous possédons une technologie de fonderie avancéeCorps de pompe en acier inoxydable technologie, garantissant une qualité de produit stable conforme aux normes internationales.

Service complet : DeCorps de pompe en acier inoxydable De la conception et la sélection des matières premières à la production, la transformation et le traitement de surface, nous offrons un service complet.

Contrôle qualité rigoureux : Chaque pièceCorps de pompe en acier inoxydable Elle est soumise à des tests rigoureux, garantissant sa durabilité et sa sécurité d'utilisation.

Capacités de personnalisation flexibles : Que ce soit pour une production en petites séries ou des commandes à grande échelle, nous pouvons fournir des solutions efficaces et précises.Corps de pompe en acier inoxydable solutions.

Nous nous engageons à toujours placer les clients au premier plan, en innovant et en optimisant continuellement la technologie et les détails deCorps de pompe en acier inoxydableet nous nous efforçons de devenir votre fournisseur de pièces moulées le plus fiable.