11-12/2025

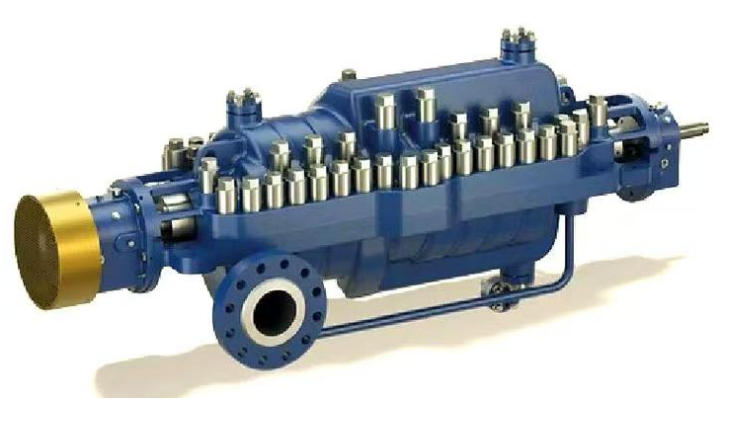

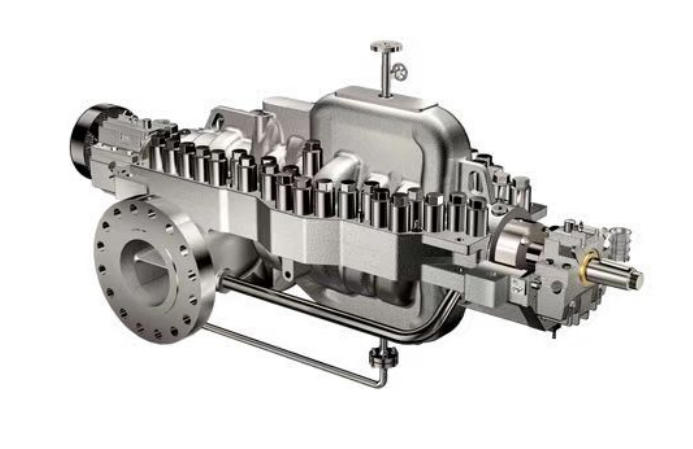

Résumé : Cet article porte sur la localisation, les causes et les mesures d'amélioration des fissures susceptibles d'apparaître dans le corps de pompe des pompes multicellulaires lors du moulage en sable. Une analyse systématique est menée, partant de la structure du corps de pompe et intégrant les étapes clés du moulage en sable. L'étude révèle que la zone de raccordement des brides, l'embase des aubes et les zones de variation brutale d'épaisseur constituent les points les plus à risque de fissuration. Les principales causes sont la concentration des contraintes structurelles, un contrôle inadéquat du processus de moulage et les caractéristiques de l'acier inoxydable. Le texte explore en détail l'influence de chaque étape sur les défauts de moulage (tels que les fissures) et propose des solutions d'optimisation ciblées, notamment l'amélioration de la conception structurelle, le renforcement du moule en sable et le contrôle des paramètres de coulée. L'article souligne l'importance de réduire le taux d'apparition des fissures dans le corps de pompe moulé grâce à une gestion optimisée des opérations, et d'améliorer ainsi la fiabilité et l'efficacité de la production des corps de pompes multicellulaires en acier inoxydable.